Immer öfter hört man wie Radrennen XY oder Rekord Z mit Hilfe von 3D gedruckten Teilen gewonnen/gebrochen wurde. Angefangen bei custom Aerobars bis hin zu komplett 3D gedruckten Fahrrädern haben wir alles gesehen. Wobei es auch teils einfach ein custom 3D gedruckte Spacer sein kann.

Natürlich macht 3D Druck nicht nur für die schnellsten auf unserem Planeten Sinn, auch custom Radbauer nutzen die Technologie wie wir zB an Rob Quirks bikes bei der BESPOKED Messe in Dresden bestaunen durften.

Anfang des Jahres bekam ich die Chance mit der tschechischen Firma POSEDLA zusammen zuarbeiten. Die stellen custom 3D gedruckte Fahrradsättel her. Eine wirklich super Idee:

Ein custom gefertigtes Produkt welches einen wirklichen Vorteil für die Verbraucher bietet und diese Technologie intelligent nutzt und der breite zugänglich macht.

...naja 490€ sind schon ein Preis der eher eine kleine Zielgruppe übrig lässt, auf der anderen Seite nicht sooo viel teurer als Specialized und Fizik mit ihren massenproduzierten 3D gedruckten Sätteln.

Während ich den Sattel testete fragte ich mich mehr ob das das Ende der möglichkeiten ist. Stehen wir erst am Anfang von dem was mit 3D Druck möglich ist? Ist der Sattel aus Sicht eines Experten überhaupt eine gute Idee?

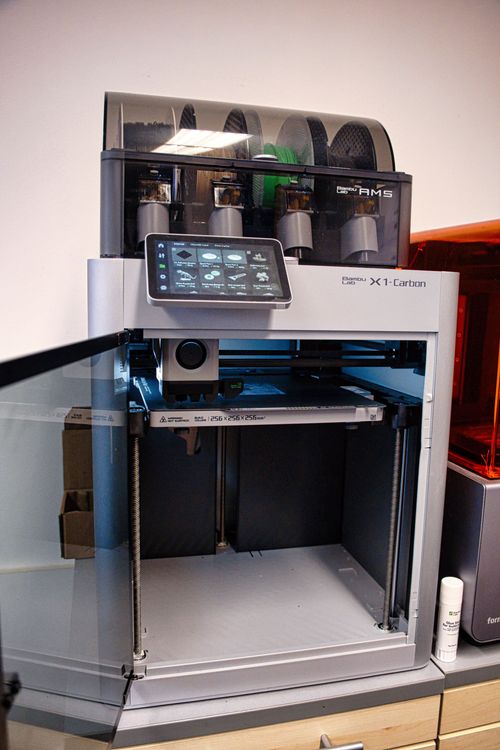

Dafür habe ich mich mit meinem Freund und Profi im Bereich 3D Druck, Stefan Jindra getroffen.

Mit seiner in Salzburg, Österreich ansässigen Firma 3D Fox berät er vorrangig Firmen um erfolgreich 3D Druck zu nutzen, aber lasst ihn dass doch selber erzählen...

Stefan was macht dich zum Experten für 3D Druck und wie funktioniert das eigentlich?

3D Druck ist nur ein Teil von dem, was wir tun. Eigentlich bin ich Experte in der Additiven Fertigung.

Was macht einen Experten in 3D Druck aus? Ich würde sagen, das ist eine Person mit umfassendem Wissen und Erfahrung in verschiedenen Aspekten der Technologie, einschließlich Materialien, Maschinen, Design-Software und Fertigungsprozessen.

3D Druck oder generell additive Fertigungen sind ein sehr umfassendes Feld. Ein sehr großer Teil ist Software, um die Teile zu designen mit CAD Programmen oder 3D Scanner Applikationen und co. und die Entwicklung der Maschinen und Produktion, Materialwissenschaftler und irgendwer muss als Operator auch die Maschinen bedienen.

Deine Frage ist also recht weit und es gibt bestimmt keinen Spezialisten der alles abdecken kann. Auch ich nicht, aber wir haben ein gutes Netzwerk und können Kunden mit unseren Partnern umfassend beraten.

Kurz und knapp: Um ein Experte in der Additiven Fertigung zu werden, muss man sich intensiv mit der Technologie und ihren Anwendungen auseinandersetzen. Und das machen wir hier tagtäglich.

Was bietet deine Firma 3D-Fox an? Was ist die Faszination am Thema 3D Druck?

Es fasziniert mich, dass man mit 3D Druck Objekte sehr schnell aus dem nichts erschaffen kann. Anders als beim CNC Fräsen wo von einem großen Block Material abgetragen wird, ist das Druckmaterial universal und kann jede beliebige Form annehmen.

Hinzu kommt die große Auswahl an Materialien und Druckverfahren, die es ermöglichen große und kleine Ideen wirklich werden zu lassen.

Ich selbst bin zufällig in das Thema hineingerutscht, aber die Begeisterung hat mich die letzten 10 Jahre nie losgelassen.

Als erstes Unternehmen in Österreich bietet 3D Fox herstellerunabhängige Beratung im Bereich der Additiven Fertigung an. Wir unterstützen unsere Kunden bei allen Aspekten des 3D-Drucks, von der Kaufberatung bis hin zu maßgeschneiderten Schulungen, um das Verständnis und die Anwendung von 3D-Druck-Technologien zu fördern.

Ein weiterer Schwerpunkt liegt auf der Erstellung von Prototypen, maßgeschneiderten Teilen und Kleinserienproduktionen. Zusätzlich bieten wir 3D-Modellierungsdienstleistungen an, um Kunden bei der Erstellung von 3D-Modellen zu unterstützen.

Was für Materialien kann man 3D Drucken und bis zu welcher Größe funktioniert das? Ist bei Sätteln und custom Spacern Schluss oder geht das unendlich groß?

Neben den gängigsten Materialien wie Kunstsoff und Metall können inzwischen auch Werkstoffe wie Keramik, Sand, Glas oder Silikon 3D gedruckt werden. Hier ein paar Infos zu den exotischeren Werkstoffen:

Sand: Sand kann für den 3D-Druck von Sandformen und -kernen verwendet werden, die dann für den Gießprozess von Metallteilen verwendet werden können. Die maximale Größe, die gedruckt werden kann, hängt von der Größe des Druckers und der gewünschten Größe der Sandformen ab. Typischerweise können Sandformen bis zu einem Kubikmeter oder mehr gedruckt werden.

Metall: Metall 3D-Druckverfahren wie Selective Laser Melting (SLM) und Electron Beam Melting (EBM) können für die Herstellung von komplexen metallischen Bauteilen verwendet werden. Die maximale Größe, die gedruckt werden kann, hängt von der Größe des Druckers und der Verfügbarkeit von Metallpulver ab. Typischerweise können Metallteile bis zu 500 mm x 500 mm x 500 mm oder mehr gedruckt werden.

Das ist zwar eher die Aussnahme, aber es kann so groß gedruckt werden.

Keramik: Keramik kann für den 3D-Druck von keramischen Teilen und Formen verwendet werden, die dann für den Gießprozess von Metallteilen verwendet werden können. Die maximale Größe, die gedruckt werden kann, hängt von der Größe des Druckers und der gewünschten Größe der Keramikformen ab. Typischerweise können keramische Teile bis zu 300 mm x 300 mm x 300 mm gedruckt werden.

Wie du siehst gibt es hier viele Möglichkeiten und die Größe ist auch variabel und ermöglicht es uns sehr große Teile zu fertigen.

Wie muss man sich den Ablauf von Idee bis fertig gedrucktem Teil vorstellen?

Der Ablauf von der Idee bis zum fertig gedruckten Teil kann je nach Projekt und Technologie unterschiedlich sein, aber im Allgemeinen gibt es einige Schritte, die bei vielen 3D-Druckprojekten wiederkehren:

Idee und Konzeption: In diesem Schritt wird die Idee für das zu druckende Teil entwickelt und in ein digitales Modell umgesetzt. Hierbei kann eine CAD-Software oder auch ein 3D-Scanner zum Einsatz kommen, je nachdem ob das Teil komplett neu konstruiert oder von einem bestehenden Teil ausgegangen wird.

Vorbereitung des Modells: Das digitale Modell muss für die gewünschte Drucktechnologie optimiert werden, bevor mit der Generierung von Stützstrukturen (falls benötigt), und der Anpassung von Parametern wie Druckauflösung und Materialwahl begonnen wird.

Druckvorgang: Das vorbereitete Modell wird nun in den 3D-Drucker geladen, und der Druckvorgang beginnt. Hierbei wird das Material schichtweise, zB. durch Erhitzen aufgetragen und durch Abkühlen oder mittels UV Licht ausgehärtet.

Nachbearbeitung: Nach dem Druckvorgang müssen oft noch einige Nachbearbeitungsschritte durchgeführt werden, um das Teil zu verfeinern oder zu polieren. Hierzu können Schritte wie Entfernen von Stützstrukturen, Reinigen oder Schleifen des Teils gehören.

Anwendung des Teils: Das fertig gedruckte Teil kann nun für seinen vorgesehenen Zweck eingesetzt werden.

Wie ist es möglich solch einen Ablauf massenproduktionstauglich zu machen?

Macht das überhaupt Sinn? Hat es Vorteile ein Produkt, das ich herkömmlich herstellen könnte, mit 3D Druck verfahren herzustellen? (z.B. Specialized und FIZIK 3D Drucksättel)

Ja, es kann durchaus Vorteile haben, ein Produkt mit einem 3D-Druckverfahren herzustellen, auch wenn es herkömmlich hergestellt werden könnte. Einige Vorteile sind:

Designfreiheit: Mit 3D-Druckverfahren können komplexe Formen und Strukturen hergestellt werden, die mit herkömmlichen Fertigungsverfahren schwer oder gar nicht realisierbar wären.

Geringere Kosten: Für die Herstellung von Prototypen oder Kleinserien kann der 3D-Druck eine kosteneffiziente Alternative zu herkömmlichen Fertigungsmethoden sein. Auch können Materialien effizienter eingesetzt werden, da sie nur dort aufgetragen werden, wo sie tatsächlich gebraucht werden.

Schnellere Fertigungszeit: Im Vergleich zu herkömmlichen Fertigungsmethoden kann 3D-Druck eine schnellere Fertigungszeit ermöglichen, da kein Werkzeug oder spezielle Maschinen notwendig sind und Änderungen am Design schnell umgesetzt werden können.

Personalisierte Produkte: Mit 3D-Druckverfahren können personalisierte Produkte in kleinen Stückzahlen hergestellt werden, die auf die individuellen Bedürfnisse und Anforderungen des Kunden zugeschnitten sind.

Nachhaltigkeit: Durch den effizienten Einsatz von Materialien und die Möglichkeit, Teile direkt am Ort des Bedarfs herzustellen, kann 3D-Druck auch zur Reduzierung von Abfall und Transportkosten beitragen.

Es ist jedoch wichtig zu beachten, dass es bei einigen Anwendungen, wie beispielsweise bei der Massenproduktion von Standardteilen, immer noch wirtschaftlicher sein kann, herkömmliche Fertigungsverfahren zu verwenden. Auch kann die Oberflächenqualität von 3D-gedruckten Teilen nicht immer mit der von herkömmlich gefertigten Teilen vergleichbar sein.

Welches Potential siehst du für die Fahrradbranche in der Technologie 3D Druck?

Die Technologie des 3D-Drucks kann für die Fahrradbranche ein großes Potential haben. Hier sind einige der Vorteile, die 3D-Druck in der Fahrradbranche bieten kann:

Gewichtsoptimierung: Mit 3D-Druckverfahren können komplexe Geometrien hergestellt werden, die Gewicht einsparen können. Dies ist insbesondere im Fahrradbau von Vorteil, wo jedes Gramm an Gewichtsersparnis zu einer Verbesserung der Leistung beitragen kann.

Individualisierung: Durch die Möglichkeit, maßgeschneiderte Teile zu drucken, können Fahrräder an die Bedürfnisse und Wünsche des Fahrers angepasst werden. So können beispielsweise ergonomische Griffe oder individuelle Sattelstützen hergestellt werden.

Prototyping: 3D-Druckverfahren können auch für die schnelle Herstellung von Prototypen genutzt werden. So können neue Designs schnell getestet und angepasst werden, bevor sie in die Serienproduktion gehen.

Reparatur: 3D-Druck kann auch für die Herstellung von Ersatzteilen genutzt werden. Dies kann insbesondere für seltene oder veraltete Teile von Vorteil sein, für die keine Ersatzteile mehr verfügbar sind. Das ist übrigens auch ein Bereich, der den Endverbraucher betrifft und nicht nur den originalen Produzenten. Für Konsumenten bietet 3D Druck große Chancen und Vorteile.

Nachhaltigkeit: Durch den 3D-Druck von Teilen können Lieferketten und Transportwege reduziert werden. Dies kann zu einer Reduktion der CO2-Emissionen und somit zur Nachhaltigkeit beitragen.

Vor kurzem druckte Pinarello einen kompletten Fahrradrahmen für Filippo Ganna’s Stunden Weltrekord auf der Bahn. Kann 3D Druck in naher Zukunft auch für Endverbraucher eine Revolution für Sportprodukte bringen?

Ja, es ist möglich, dass 3D-Druck in naher Zukunft eine Revolution für Sportprodukte bringen wird, auch für Endverbraucher. Durch 3D-Druck können Produkte auf individuelle Bedürfnisse und Körpermaße angepasst werden, was zu einer besseren Leistung und Komfort führen kann. Zum Beispiel könnten Schuhe, Sättel, Skibrillen und Protektoren maßgeschneidert und in kurzer Zeit hergestellt werden. Dies würde auch die Möglichkeit bieten, schnell auf neue Trends und Technologien zu reagieren und Produkte schneller auf den Markt zu bringen.

Wird der Preis für 3D gedruckte Produkte in naher Zukunft noch fallen oder wird diese Technologie eher Premium Produkten vorenthalten sein?

Es wird erwartet, dass der Preis für 3D-gedruckte Produkte in naher Zukunft weiter sinken wird. Die Kosten für 3D-Drucker, Materialien und Software sind in den letzten Jahren bereits deutlich gesunken, und die Verfügbarkeit von 3D-Druckdienstleistungen hat zugenommen. Mit der zunehmenden Verbreitung der Technologie und der steigenden Nachfrage nach 3D-gedruckten Produkten wird erwartet, dass sich die Kosten weiter reduzieren werden.

Darüber hinaus kann der 3D-Druck auch zur Einsparung von Material- und Produktionskosten beitragen, da er eine präzisere und effizientere Herstellung ermöglicht. Dies kann dazu beitragen, die Preise für 3D-gedruckte Produkte weiter zu senken.

Obwohl es immer noch teurere Premium-Optionen für hochwertige oder spezialisierte Anwendungen geben wird, wird erwartet, dass 3D-Druck in naher Zukunft für eine breitere Palette von Anwendungen und Produkten zugänglicher und erschwinglicher wird.

Ich habe dir einen Sattel der tschechischen Firma Posedla mitgebracht. Diese Firma bietet custom 3D gedruckte Sättel an, die mithilfe eines Abdrucks des Hinterns des zukünftigen Eigentümers. Während das Produkt mit 490€ nicht günstig ist, verspricht es einen custom gefertigten Sattel speziell für die Form deiner Sitzknochen geformt.

Was hältst du aus rein objektiver Sicht von dem Produkt? Ist der Preis gerechtfertigt?

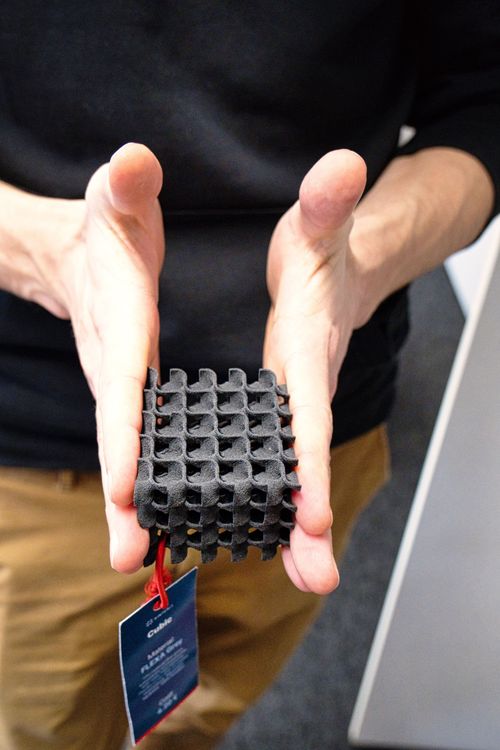

Dieses Produkt ermöglicht eine klare Umsetzung des Konzepts "Mass Customization", da jeder Sattel individuell an den Kunden angepasst ist. Besonders interessant wird dieses Konzept, wenn ein Produkt mit dem menschlichen Körper interagiert.

Ich denke, dass das Produkt besonders für Spitzensportler und Personen mit ungewöhnlicher Sitzgeometrie sehr interessant sein könnte. Ich persönlich habe jedoch keine Erfahrung mit dem Produkt. Ich bin sicher, dass du mehr Feedback darüber geben kannst, wie es in der Praxis funktioniert.

Ich finde auch, dass der Prozess zur Abformung des Gesäßes gut durchdacht ist. Allerdings stellt sich die Frage, wie merkbar die Unterschiede für den Anwender wirklich sind.

Den Preis finde ich prinzipiell gerechtfertigt, weil der Sattel auch noch aus anderen Komponenten besteht, bspw. dem „Smiling Butt Kit“ zum Abnehmen der Gesäßform. Den 3D-Druck Teil des Produkts würde ich mit €30-€50 schätzen, hier kommen aber wie gesagt noch die anderen Komponenten dazu sowie Nachbearbeitung und Assemblierung.

Was hält die Zukunft für dich und den 3D Druck bereit?

Mein Ziel ist es, den Einsatz von 3D-Druck auf lokaler Ebene zu fördern, indem ich gezielt mit Unternehmen in der Region zusammenarbeite.

Das Ziel besteht darin, die Unternehmen so vorzubereiten, dass sie den 3D-Druck effektiv einsetzen können, um Zeit und Geld zu sparen und dadurch insgesamt wettbewerbsfähiger zu werden.

Da 3D-Druck in vielen Branchen eine wichtige Rolle spielen wird, freue ich mich bereits auf die vielfältigen Aufgaben und Herausforderungen, die auf mich zukommen werden.

Vielen Dank Stefan für deinen Einblick! Was meint ihr? Bekommen wir bald unsere custom 3D gedruckten Fahrräder anstatt carbon aus dem mold? Oder glaubt ihr 3D Druck wird sich in der Fahrradbranche nicht durchsetzen? Lasst es uns wissen und bleibt gespannt für den 2. Teil mit dem wirklichen Test zum Posedla Joyseat.